研磨ベルト研削は、高い表面品質と精度要件を備えたさまざまな形状のワークピースを処理できます。研磨ベルト研削は、一般的な平面、内部および外部の円形表面ワークピースを処理できるだけでなく、高い表面品質と精度要件を備えた大型または特殊な形状の部品を非常に高い効率で処理できます。例:大面積プレートの研磨と研削。

砥石の最大幅はわずか1000mmですが、研磨ベルトは2500mm以上にすることができます。実際の使用では、研磨ベルト研削の一般的な加工幅は50〜2000mm、加工厚さは0.4〜150mmです。その生産性は1000m2/hと高いです。このワイドベルト研削は、鋼板、ステンレス鋼板、ケイ素鋼板、アルミニウム板、銅板、パーティクルボード、合板、中密度ファイバーボード、皮革、絶縁ボード、セラミックボード、および航空宇宙機器や船舶に広く使用できます。そして、原子核物理学の研究装置で使用されるさまざまな高精度および低粗さの大型プレートの表面処理。エンジンギアボックス本体の断面などの不連続面の精密加工も、幅広のベルトで研削することで形成でき、従来のフライス盤やプレーニング面よりも優れたシール性能を確保できます。

金属ストリップまたはワイヤーの連続研磨および研削。ワイドベルト研削の開発により、薄いストリップは全幅にわたって同じ研削条件を持っています。過度の局部応力や応力変形を起こさないため、冷間圧延鋼帯、銅、アルミニウム帯、その他の合金帯の表面は、研磨ベルトによる連続研磨に適しています。加工幅は600〜2100mm、加工厚さは0.1〜2.2mm、表面粗さはRa3.2〜0.1mm、ストリップの走行速度は3〜80m/minです。遊星ベルト研削は、ステンレス鋼または他の材料のコイルの研磨および研削のための非常に効果的で経済的な処理方法を提供します。既知のワイヤー研磨径は0.8〜20mmです。連続運転速度は6〜150m/minです。

アスペクト比の大きいワークの内外円筒研磨。現代の産業では、研磨ベルト研削を使用して、アスペクト比の大きいさまざまな大きなシャフトワークピースの外側の円とパイプワークピースの内側の円の表面を処理するのが非常に便利です。一般的には、大型の標準装置に研磨ベルト研削装置を追加することで実現できます。大量のバッチの場合、特殊な研磨ベルトグラインダーを使用できます。大型発電機ローター、ロール、紙乾燥シリンダーおよびその他の外側の円のワークピースおよびシリンダー、石油パイプライン、圧力容器およびその他の内側の円の表面処理のワークピースなど。

複雑で特殊な形状のワークピースの研磨。湾曲したワークピースの成形と研削はより困難です。ただし、研磨ベルトの柔軟性を使用して、さまざまな複雑な曲面を便利に処理できます。曲率半径がわずか3mmの内部フィレットも研磨ベルトで研磨できます。たとえば、航空機のエンジンシート、蒸気タービンブレード、ナビゲーションブレード、コンデンサーランプボウル、リフレクター、食器、ハンドル、配管器具などはすべて、研磨ベルトを使用して高効率かつ高品質で研磨できます。

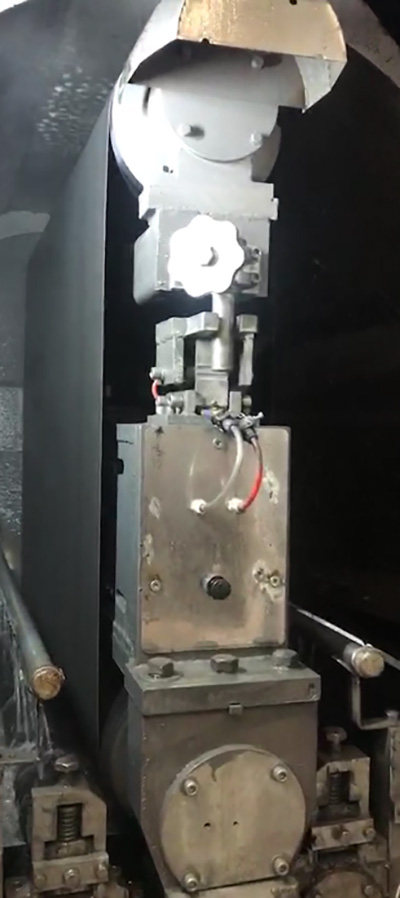

研磨ベルト研削装置にはさまざまな形態と種類があります。さまざまな汎用研磨ベルト研削装置で実行できます。汎用研磨ベルト研削装置には、ポータブルベルト研削盤、ユニバーサルベルト研削盤、デスクトップベルト研削盤が含まれます。大型のものには、外部ベルト研削盤、フラットベルト研削盤、センターレスベルト研削盤、内部ベルト研削盤などがあります。特殊ベルト研削盤には、カムシャフトベルトプロファイリング研削盤、工業用タンクサンドベルト研磨機、自動車タイヤ鋼リング端面が含まれます。サンドベルト研磨機、オートバイ燃料タンクサンドベルト研磨機、特殊ステンレス鋼スターベイスンヘアライナーなど。

投稿時間:1月13日〜2022年